Tradycja i doświadczenie Selfy sięgają 1932. Rozpoczęto wówczas produkcję elementów grzejnych w Elektrowni Gródek. W okresie powojennym firma została przeniesiona do Szczecina. Od początku firma kładła duży nacisk na rozwój nowych technologii w związku z czym rozwinięto prężnie działający Dział Techniczny. Kadra inżynierska jest w stanie sprostać najbardziej wymagającym klientom w zakresie grzejnictwa elektrycznego. Selfa jako pionier wprowadziła na naszym rynku krajowym ogrzewacze olejowe, promienniki podczerwieni i inne sprzęty gospodarstwa domowego. W 2000 roku firma została przekształcona w spółkę akcyjną. Selfa reaguje na potrzeby rynku. Obserwując zmiany na rynku energetycznym w Polsce, potrzebę jego dywersyfikacji, wdrożenia nowych technologii i konieczność rozwoju odnawialnych źródeł energii Zarząd Selfy podjął decyzję o utworzeniu nowego zakładu produkcyjnego – SOLARVOLT w Starym Czarnowie i wdrożeniu na rynek polski fotowoltaiki.

Firma SELFA GE S.A. posiada duże doświadczenie w zakresie technologii produkcji krzemowych modułów fotowoltaicznych, poparte wieloletnią współpracą z instytucjami naukowymi i specjalistami z całej Europy. Moduły fotowoltaiczne Selfy, produkowane są na zautomatyzowanej linii produkcyjnej, wykorzystującej najnowsze rozwiązania technologiczne, gwarantując tym samym wysoką jakość i powtarzalność procesu.

Technologia produkcji krzemowych modułów fotowoltaicznych

Głównym surowcem do produkcji, zarówno mono- jak i polikrystalicznych ogniw fotowoltaicznych jest wysokiej czystości krzem krystaliczny (c-Si).

Głównym surowcem do produkcji, zarówno mono- jak i polikrystalicznych ogniw fotowoltaicznych jest wysokiej czystości krzem krystaliczny (c-Si).

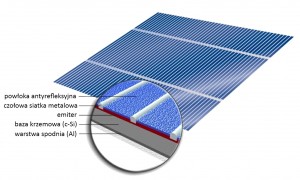

Pierwszym etapem procesu produkcyjnego ogniw jest chemiczne usunięcie zanieczyszczeń powstałych w procesie cięcia bloku krzemowego na cienkie płytki (grubość zazwyczaj w przedziale 160 – 220µm). Następnie płytki krzemowe poddaje się teksturowaniu celem zwiększenia powierzchni aktywnej na działanie promieniowania słonecznego.

W ogniwie tworzy się złącze p-n poprzez dyfuzję fosforu. Domieszkowane złącze p ogniwa podgrzewane jest w piecu w atmosferze fazy gazowej fosforu. Atomy fosforu dyfundują do krzemu i tworzą na jego powierzchni domieszkę typu n.

Na aktywnej stronie ogniwa nanoszona jest powłoka antyrefleksyjna zwiększająca absorbcję promieniowania słonecznego i poprawiające parametry elektryczne ogniwa. Powłoka antyrefleksyjna powstaje poprzez osadzanie na powierzchni azotku krzemu.

W kolejnym etapie, na powierzchnię ogniwa nanosi się metalową siatkę przewodzącą metodą sitodruku. Siatka ta ma za zadanie zbieranie ładunków elektrycznych z całej powierzchni ogniwa. Na spodniej i wierzchniej stronie ogniwa tworzy się także cienkie szyny zbiorcze (zazwyczaj 2 lub 3), do których później w procesie produkcji modułu będą lutowane taśmy połączeniowe.

Gotowe fotoogniwa są następnie klasyfikowane według właściwości elektrycznych i optycznych, sortowane i przygotowywane do produkcji modułów fotowoltaicznych.

Technologia produkcji modułów fotowoltaicznych

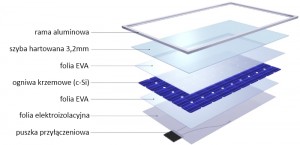

Moduł fotowoltaiczny podczas normalnej pracy w warunkach atmosferycznych, jest często narażony na działanie zarówno niskich, jak i wysokich temperatur, deszczu, śniegu, itp. Dlatego też bardzo ważne jest, aby wszystkie elementy elektryczne były w sposób trwały hermetycznie odizolowane od wpływu czynników zewnętrznych.

Pierwszym etapem produkcji modułów fotowoltaicznych jest szeregowe łączenie fotoogniw za pomocą miedzianych taśm połączeniowych. Podczas procesu lutowania, prowadzona jest automatyczna kontrola wizualna, aby nie dopuścić do umieszczenia w module ogniw uszkodzonych. Połączone ogniwa układane są na szybie hartowanej pokrytej folią EVA, a następnie łączone elektrycznie ze sobą.

Po połączeniu pełnej „macierzy” ogniw, nakłada się kolejne warstwy folii EVA oraz folii elektroizolacyjnej, zabezpieczającej moduł przed działaniem czynników zewnętrznych. Tak przygotowany moduł poddawany jest laminacji w temperaturze ok. 150°C i ulega całkowitej hermetyzacji.

Przygotowane w ten sposób laminaty oprawiane są w aluminiowe ramy, a do spodniej powierzchni modułu montowana jest puszka przyłączeniowa z przewodami.

Gotowe moduły fotowoltaiczne poddawane są kontroli na symulatorze promieniowania słonecznego w standardowych warunkach testowania (STC: 1000W/m2, 25°C, AM1.5), gdzie określane są parametry elektryczne, takie jak: moc maksymalna (Wp), prąd zwarcia (Isc), napięcie obwodu otwartego (Voc), itp.

Moduły fotowoltaiczne produkowane przez firmę SELFA GE S.A., spełniają wszystkie obowiązujące europejskie normy z zakresu projektowania, kontroli, badań i bezpieczeństwa modułów fotowoltaicznych. Zgodność z normami (IEC 61215(e.2), IEC 61730-1 oraz IEC 61730-2) potwierdzona jest certyfikatem niemieckiego Instytutu Badań i Certyfikacji VDE.